Jeep首款国产车型自由光10月19日在长沙工厂正式下线。广汽菲亚特克莱斯勒官方表示:未来Jeep、菲亚特和克莱斯勒国产车型的生产和制造,将执行菲克集团最严格的世界级制造标准(WCM),与北美及欧洲的工厂完全一致。此前,小编曾受邀参观菲克集团位于意大利巴里的梅尔菲工厂(Melfi) ,国产自由光的长沙工厂是否有媲美梅尔菲工厂(Melfi)的实力,小编将带大家一探究竟。

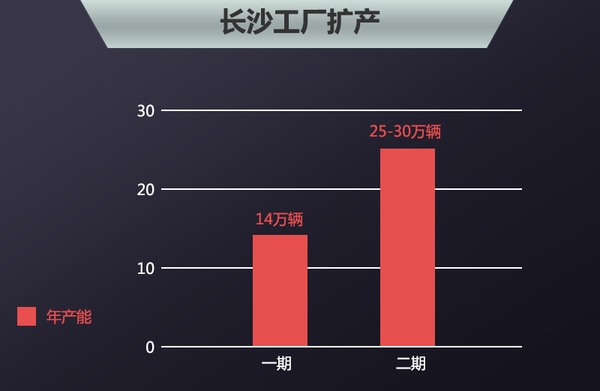

广汽菲克目前在华有长沙和广州两大工厂。长沙工厂负责生产自由光,目前在建的广州车展将生产Jeep自由侠和一款紧凑级SUV。广汽菲克长沙工厂位于湖南省长沙市经济技术开发区,占地面积超过75万平方米,总投资额达100亿元,一期产能14万辆,二期建成后可达25-30万辆。

目前除国产自由光外,菲亚特品牌的菲翔和致悦两款车型也在长沙工厂生产。据长沙工厂相关负责人介绍,该工厂应用了菲克集团WCM生产系统,融合先进的流程布局、设备工艺以及环保管理模式,拥有冲压、焊装、涂装和总装四大车间及耐久可靠性质检设备。

WCM,全称为World Class Manufacturing(世界级制造),是一套系统化降低损耗、提高生产率并改善品质与安全的方法体系,致力于为消费者打造最高品质的产品。 WCM要求工厂员工提供和实施如何改进其工作和整个工厂的建议,通过全员参与,促进生产系统性能的彻底改善。在长沙工厂内我们看到了车间内有专门的展示区,来展放员工们巧思的成果。

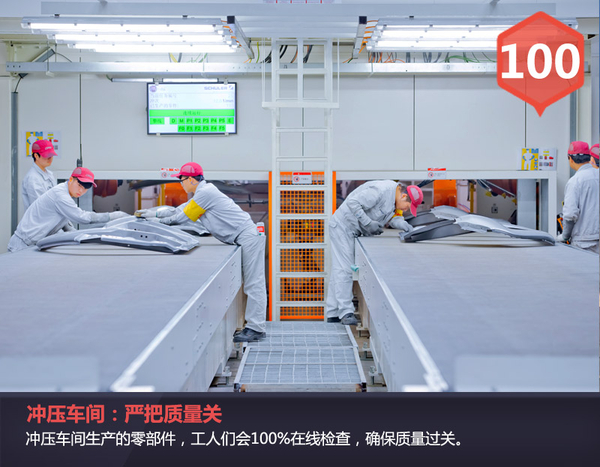

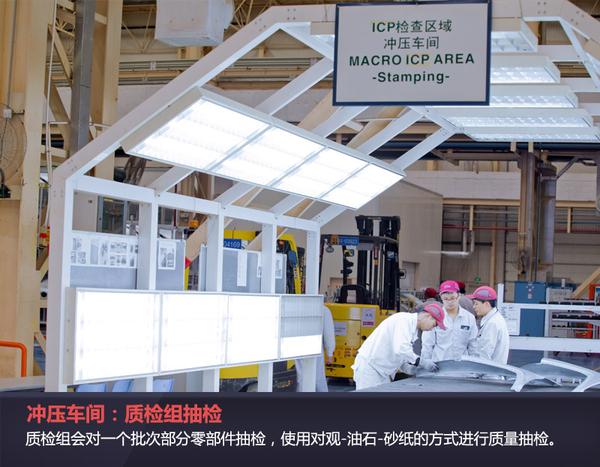

冲压车间:高效率冲压线一分钟冲压75次

作为汽车生产的第一步,小编首先来到的是冲压车间。广汽菲克长沙工厂的冲压车间占地2.65万平方米,由三条冲压线组成。冲压车间采用德国先进的舒勒大型压机线,最大的亮点是保证高效的同时降低能耗。采用大型舒勒伺服压机线,滑块可自动编程,实现了自动化和柔性生产,生产效率高,一分钟能冲压16次,是普通压机的一倍,能耗相比普通压机线降低一半。开卷落料线也采用伺服压力机,生产效率高,一分钟能冲压75次,而普通的落料线仅能做到四十多次,整条生产线仅需3名工人就能完成操作。

焊装车间:49秒生产一辆车

与冲压车间仅有一墙之隔的就是焊装车间。这样的设计增强了运输效率。焊装车间总面积5万平方米,自动化率达65%。整个焊装车间共有459个焊接机器人,工序最复杂的总拼工位49秒就可以生产一辆车。我们在车间看到,焊装车间的主线上菲翔自由光都在一条生产线上声场。工作人员介绍,焊装车间的主线最多可同时满足4种车型混线生产。

焊装车间采用了多项高科技技术,车顶采用激光钎焊技术,连接刚度提升30%,无需密封条装饰。自由光的门内板采用激光飞行焊,大幅度提高车门精度和强度,焊接效率提高了60%。车门采用一体成型工艺,内部附有两根加强杠。侧围也采用了高强度钢板,刚度、强度都让自由光足以满足各种极限环境的挑战。

涂装车间:排放40g/m2以下

让人遗憾的是这次小编并没有参观到涂装车间。不过据工厂工作人员介绍,涂装车间内有杜尔机器人完成PVC自动喷涂,面漆涂装同样由来自德国杜尔的壁挂式喷涂机器人完成,并采用高压静电涂装,保证车漆品质细腻,耐久性高。

涂装车间全面采用水性涂料,将VOC排放控制在一级标准(40g/m2)以内,这并远高于国家标准。此外,长沙工厂还引进了“空腔注泡沫”工艺,目前这一工艺大多出现在生产豪华车的工厂。使用环保性的陶氏化学双组分发泡材料,对车身空腔加注泡沫,大幅提升整车的密封和隔音性。

总装车间:柔性化1体式合车

总车间面积7万平方米,采用一字型布局,是四大车间最有人气的,共有786名工人。总装合车工位采用柔性化一体式合车,全自动紧固,确保底盘品质更加优秀。前后风挡及侧窗均采用机器人全自动涂胶,轨迹和胶型得到更好的精准控制,确保最佳的密封效果。

不管是工厂设备的应用还是WCM的继承上来看,长沙工厂并不比欧洲工厂逊色,这位自由光的品质提供了有力背书。此前小编曾亲身体验国产自由光,该车不管是外观还是内饰的制造工艺并不比进口版车型逊色。国产自由光将于11月初正式上市,国产后消费者是否买单,很快就有答案。